时间: 2024-09-20 07:49:59 | 作者: 产品展示

:遥控器使用液晶在实际应用中出现多单失效,经统计分析主要故障为液晶破损、,显示缺划等失效。本文主要对液晶实际应运中出现一些明显的异常问题展开多个角度分析研究,从物料生产到过程组装环节全流程确认液晶失效原因。经分析研究确认液晶失效问题大多为,和产品制造缺陷。根据故障制定相应的管控措施,整改主要是从器件的可靠性,以及过程做全面的优化改善,有效解决了实际应用中液晶失效的问题。

液晶 (liquid crystal display, LCD) 是最简单的一种显示器件,其基本由偏光片、氧化铟锡(indium tin oxide, ITO)基板玻璃、取向膜、液晶材料、导通材料、框胶等组成。其中偏光片是液晶最为关键的材料之一,主要功用是使通过它的光线产生偏振,为 LCD 提供线偏振光。偏光片对整个 LCD 的显示底色和驱动电压有特别大的影响,偏光片技术的不断的提高推动了 LCD 产业向前发展。液晶在遥控器、手机、显示器、电视等多个行业使用,使用范围广,液晶失效会导致显示异常,严重影响用户体验。

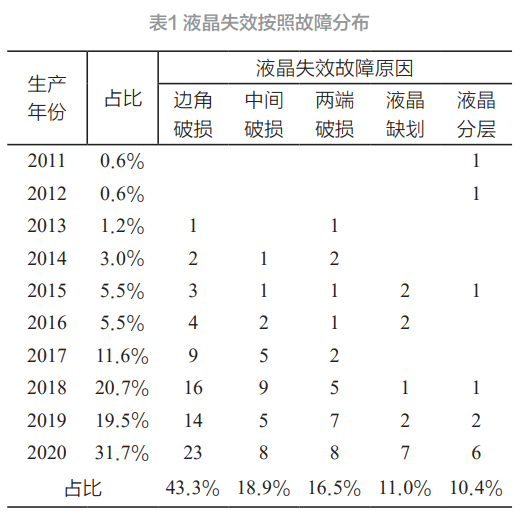

LCD 具有耗电低,驱动电压低,结构空间小而有效显示面积大、体薄物轻等优点,在各类电子科技类产品中得到普遍应用。遥控器液晶故障失效突出,每年呈一直增长趋势,经统计主要故障为机械应力导致的破损、分层漏液、显示缺划。从统计售后数据分析来看,失效故障数呈逐年增长趋势。具体故障分类如表 1 所示,本文主要是针对液晶分层与缺划故障进行分析。

液晶是介于液体与晶体之间的一种物质状态。一般的液体内部分子排列是无序的,而液晶既具有液体的流动性,其分子又按一定规律有序排列,使它呈现晶体的各向异性。当光通过液晶时,会产生偏振面旋转与双折射等效应。液晶分子是含有极性基因的极性分子。在电场作用下,偶极子会按电场方向取向,导致分子原有的排列方式发生明显的变化,从而液晶的光学性质也随之发生改变。利用这一电场驱动导致分子变化的原理就生产生了常用的液晶。众所周知,光具有波粒二重性,偏光片是利用光的波动性来产生线性偏极光的。偏光片是一类重要的光学器件,大范围的应用于各光学领域。偏光片分为吸收型偏光片和散射型偏光片两种。吸收型偏光片具有制备简单及应用场景范围广等优点,但这种偏光片的光利用效率低、易退偏。散射型偏光片常用的制备方法是将聚合物分散液晶膜单向拉伸使液晶分子取向排列,形成折射率各向异性,使垂直拉伸方向的偏振光可以透过,而平行拉伸方向的偏振光被散射。简单说来,吸收型偏光片发黑,散射型偏光片发白。

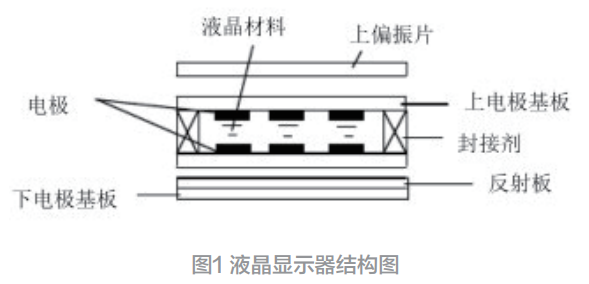

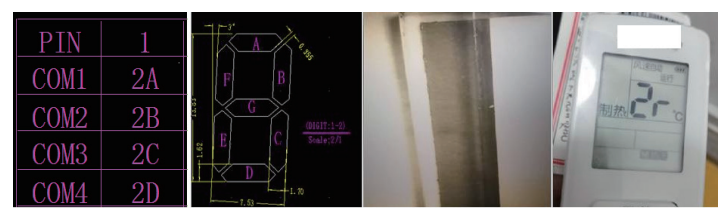

液晶构造是两片玻璃之间装有液态晶体(简称液晶 ) 和电极。它是利用液晶在受到电场作用时有规律排列(液晶有规律排列时会阻挡光的通过)的特点,设定特定的字符,再按照需要显示出来。特点是显示清晰,但是容易受到挤压损坏。见下图 1 所示,在上、下两层电极之间封入向列型液晶材料,液晶分子平行排列,上、下扭曲 90° 。在无外部电压状态下,外部入射光通过上偏振片后形成偏振光。该偏振光通过平行排列的液晶材料后被旋转 90° ,再通过与上偏振片垂直的下偏振片被反射板反射回来呈透明状态。当上、下电极加上一定的电压后,电极部分的液晶分子转成垂直排列失去旋光性,从上偏振片入射的偏振光不被旋转,光无法通过下偏振片返回因而呈黑色。根据自身的需求将电极做成各种文字、数字、图形就能够得到各种状态显示。显示内容由引脚端和公共端共同决定,在应用时只要给相应引脚端写入信号即可显示,LCD 内部自带刷新电路,不必重复写入。

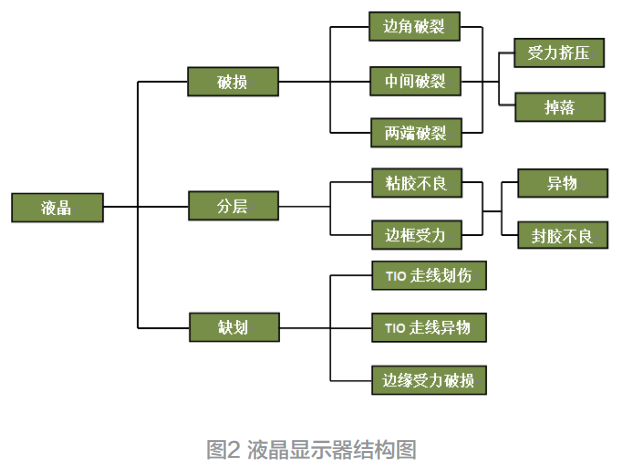

对故障件分析见图 2,大致上可以分为 3 类不良,液晶缺划失效分析为内部 ITO 导电层不良;液晶漏液分层分析为粘胶不良;液晶破损大部分为用户不正确使用受力导致,一部分为包装挤压导致。经验证以上故障测试可控,为产品在出厂后使用早期内失效。

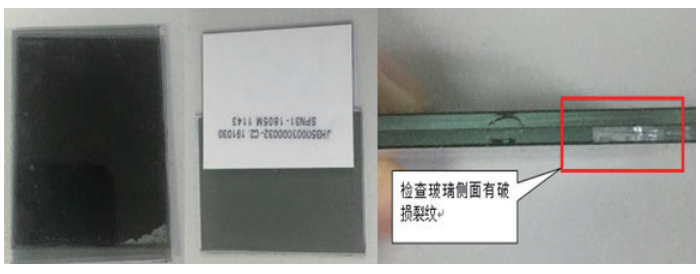

售后投诉遥控器安装发现液晶破损,失效均在 W4 云系列柜机,此系列空调售后失效故障相同,具体失效如图 3 所示。

此类故障经分析排查为挤压导致,遥控器放置包装不合理,为打包方式不当导致液晶破损。遥控器包装有珍珠棉人工操作与气泡袋设备打包两种方式,见图 4,要求遥控器液晶面朝上,最上面有保温管覆盖。

实际工艺技术要求执行困难,称重工序推动后再次推杆推动移动,没办法保证保温管有效覆盖遥控器。附件箱内有耦合器插座,以及配套耦合器插头电源线等尖锐物品,遥控器受周转与运输外力导致挤压破损,模拟整机跌落实验故障可复现。

经统计液晶均为用户使用一段时间才出现缺划失效,失效液晶编码、厂家均相同,失效批次不一致。外观检查均无异常,液晶边角、导电极无磕碰损伤痕迹。

全屏显示均为右单八显示缺划,缺划位置相同。见下图 5 所示,测试 2A2B2C2D 笔端缺划,均对应液晶 1 脚电极,放大镜检查导电层并无破损现象,分析为对应 1 脚液晶内部 ITO 导电层不良。

根据故障件失效分析,故障均为 ITO 导电层不良,一部分为 ITO 导电层划伤,一部分为导电层有金属异物短路,具体分析如下所述。

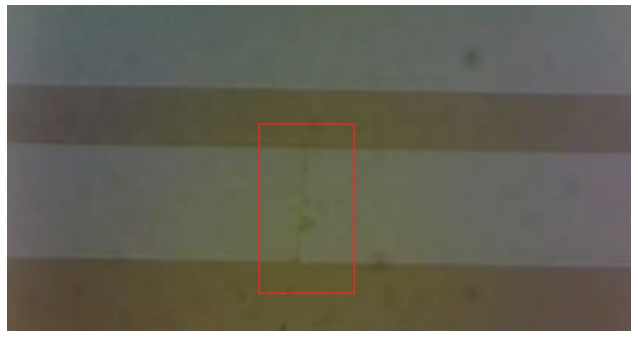

在显微镜下检查缺划位置对应的 ITO 走线,发现有 ITO 划伤现象,如图 6 所示。

ITO 划伤造成 ITO 开路,ITO 线是在大板玻璃状态成盒前划伤的。ITO 是镀在玻璃表面的一层导电薄膜,在生产的全部过程中,大板玻璃要进行生产和搬运周转,在此过程中,如硬物触碰到 ITO 表面,就会造成 ITO 线划伤。经分析推测是玻璃在抽检拿取的过程中,碰到了设备等部件,造成了 ITO 划伤现象。不良正常生产厂商可以测试出来,不会漏检流出,分析这种 ITO 划伤,开始时还有一丁点微连接,没有完全断开,后面经过通电 ITO 完全断开,因而计算机显示终端表现出缺划不良。

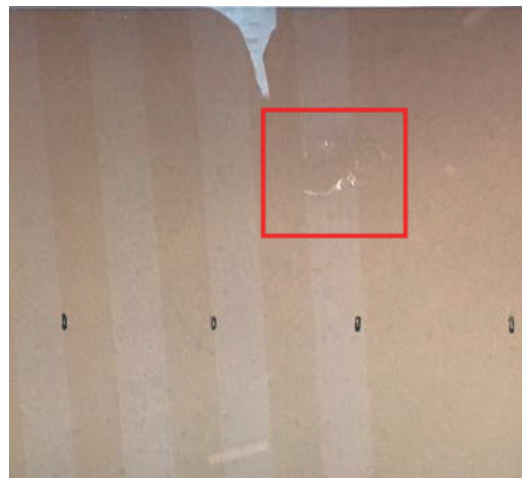

在显微镜下检查缺划位置对应的 ITO 走线,发现有 ITO 开路现象,如图 7 所示。

经过分析,是 ITO 线开路导致产品显示缺划现象。从现象上看,ITO 开路周围有发亮区域,与一般 ITO 开 路现象不一致,推测发亮是一些金属异物,落在了 ITO 线上,经过通电,形成了短路现象,因而将 ITO 线烧断开路。这种开路现象,开始时通电,没有完全烧断,因而内部测试不出。后面经测试通电虽然 ITO 再次烧断一 部分,但是没有完全断开,因而厂内也未发现。直到在计算机显示终端长久通电使用,ITO 线完全烧断,因而表现出缺划现象。

漏液故障共计有 2 种,见图 8 所示,主要为边角,以及上下电极导电层,边角位置最多,拆开外观检查对应漏液位置液晶均已分层。

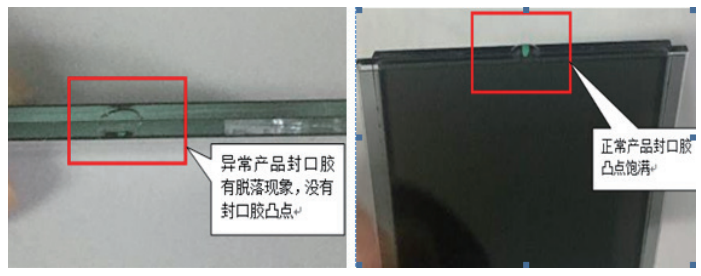

导致液晶分层的原因有三种:液晶出现破损、封口胶没有涂布好、产品框胶有异物。(1)玻璃出现破损,破损位置破坏了液晶盒的密闭结构,导致液晶渗漏,见图 9 所示侧边有破损;产品有破损,破损会破损框胶的密封性结构,造成漏液分层现象。

(2)液晶点胶口见图 10 所示,产品封口胶没有涂布好,有间隙,导致液晶从封口边缘渗漏出来,此类故障失效极少。液晶属于玻璃制品,是易碎品,容易受到异常外力发生破损。

(3)产品框胶有异物,导致两片玻璃没有紧密贴合在一起,出现液晶气泡现象。在显微镜下检查液晶框胶边缘,发现框胶区域有团状异物现象,进一步分离两片玻璃检查,发现对应位置异物已经消失,如图 11 所示。

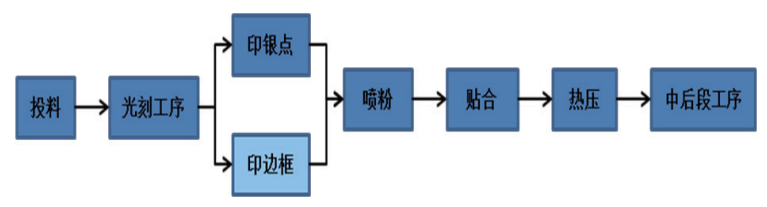

液晶生产流程如图 12 所示,液晶生产厂商要求对机台内测试粒子均为百级,不存在大颗粒灰尘或异物进入边框胶内形成不良。

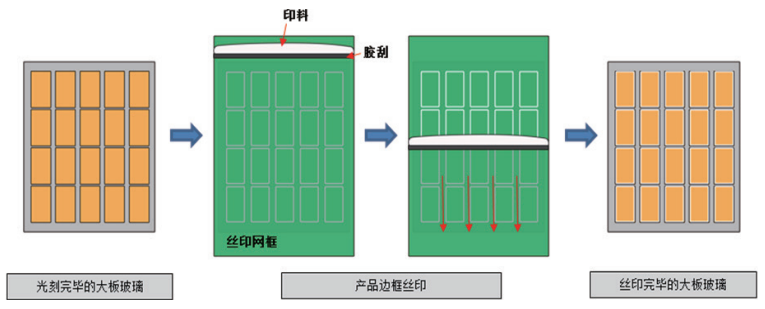

异物分析主要为产品在进行边框印刷作业时,框胶上有异物,此种现象发生在丝印框胶工序。丝印框胶的目的是将两片玻璃贴合在一起。在实际生产的全部过程中,是通过将框胶涂在丝网上,然后印刷在玻璃表面的。印边框工序是在机台内按规定图案对大板玻璃进行印刷(印刷过程参考图 13),若是印刷过程中采用的边框胶粘合度不足,则此板大玻璃上的所有个体玻璃均存在不良。

漏液位置为框胶区域有异物,导致框胶粘合玻璃出现间隙,液晶从间隙慢慢渗入,最终出现漏液分层现象。从 LCD 漏液情况查看,漏液从产品边角开始往里延伸,且漏液远离封口位置。产品在印刷框胶时,玻璃上面残留异物,从生产的全部过程分析做不到绝对无尘,因而会有残留异物的风险。如果玻璃表面残留异物,会导致框胶与玻璃不能紧密贴合,出现贴合不牢的风险。这种不良,前期并没有反映出来,经过一系列外部环境和时间的影响下,最终出现了漏液分层现象,因而在用户使用一段时间后发现。

液晶失效,经分析均为早期突发性失效,主要是从外协物料源头整改。针对液晶不同失效模式,具体整改措施如下。

为了减少相关成本对遥控器改包装导致出现液晶破损故障。整改是将包装方式增加遥控器专放纸盒,见下图 14 所示。遥控器放在单独包装盒打包后放入附件箱,放在最上方。原有包装直接放入附件箱存在与耦合器插头电源线,耦合器插座等配件挤压受力问题,导致遥控器液晶受力挤压破损。

分析均为 ITO 导电层不良,主要为 ITO 导电层划伤与导电层金属异物短路,具体整改如下。

①目前针对这种微连接导致缺划的不良,主要是通过高压轰击来检出的。微连接通过轰击断连,测试就可以挑出这种不良。前期测试设备允许的冲击电压是不超过 28 V,现提高为 40 V,通过提升冲击电压可以筛选出挑选这类微连接不良。

②抽检玻璃时,平行拿取,见图 15 所示,禁止倾斜玻璃,预防 ITO 划伤。

内部前工序增加毛刷清洗玻璃,确保玻璃表面更加洁净,高压轰击测试设备提升到上限 40 V 高压来冲击。

分层漏液发生根本原因有两种:一种是液晶受外力破损,实际模拟此种情况极少出现;一种是粘胶不良有异物,液晶从间隙在不断振动情况下慢慢渗入,最终出现分层漏液现象。以上两种情况分析均为液晶生产的全部过程制造不良,为早期内产品失效,具体整改如下。

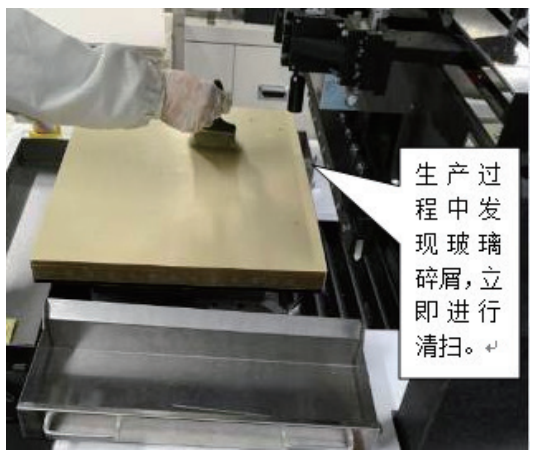

液晶属于玻璃制品,是易碎品,容易受到异常外力发生破损,整改主要从以下三方面优化改善。

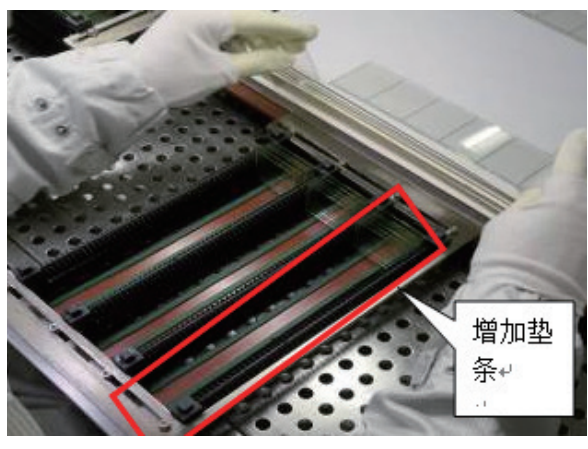

②插蓝时,在篮架下面增加垫条,如图 17 所示,缓冲玻璃,减少玻璃边角破损;

③产品从插蓝,灌液,封口和清洗等工序,在交接玻璃时,下一工序增加检查破损项目。

液晶生产的全部过程产生异物主要是周转盒脏污,周转内有灰尘残留,粘到未贴片的白玻璃上,贴片后形成异物;贴片机环境差,贴片机器平台运转过程中掉落在白玻璃上,贴片后残留。具体改善如下:

①增加首件清洗,对接触玻璃的气压管道改造,增加过滤器减少压缩空气中的杂质流入;

③贴片车间添加加湿设备,满足环境要求:湿度 35%RH-65%RH,温度 24±4 ℃,减少车间尘埃漂浮;

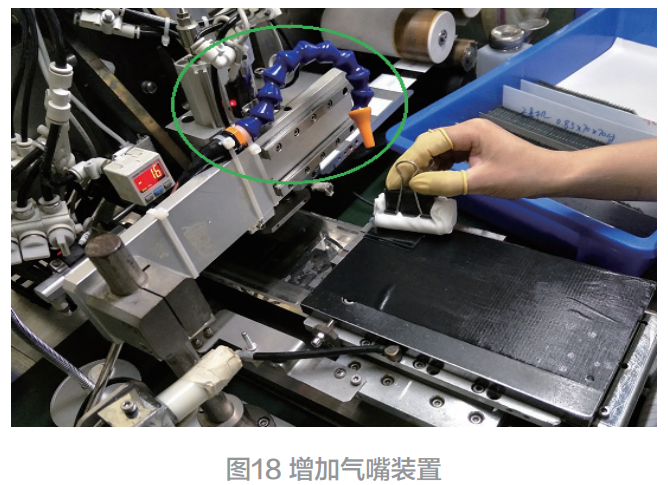

④贴片前除人工清洁外,对设备增加气嘴装置,见图 18 所示,在贴片前对玻璃表明上进行清洁再贴片;图18 增加气嘴装置;

⑤周转塑胶盒改为吸塑盘单粒摆放,避免产品重叠, 形成脏污,吸塑盘每月集中进行清洗;

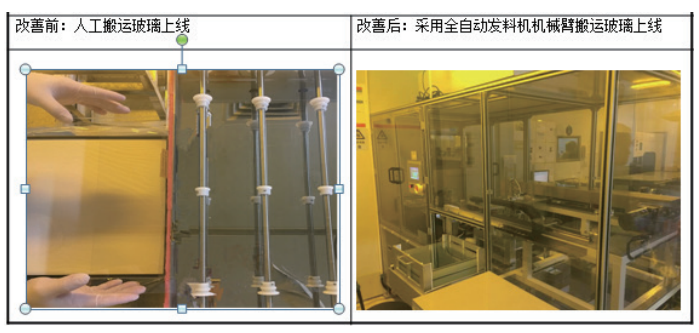

⑥大板玻璃上线前,使用人工搬运玻璃发料,有造成玻璃划伤和异物的风险,如图 19 所示,通过更新设备,使用自动发料机发料上线,降低划伤和异物的风险;

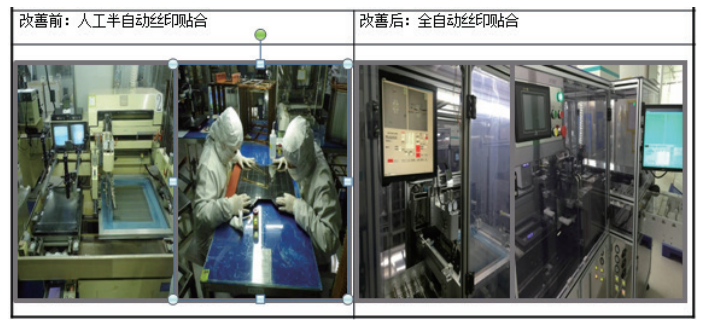

⑦前期是人工对位丝印贴合玻璃,如图 20 所示,其对位精度不好,采用全自动的丝印贴合设备,保证对位的精度和丝印洁净度。

通过产品实际应用过程中的问题反馈信息,本文从液晶的全流程生产的全部过程多方面做多元化的分析,对单体物料进行多方面优化,解决了器件在应用环境中工作可靠性问题,明显提高实际应运中的可靠性。